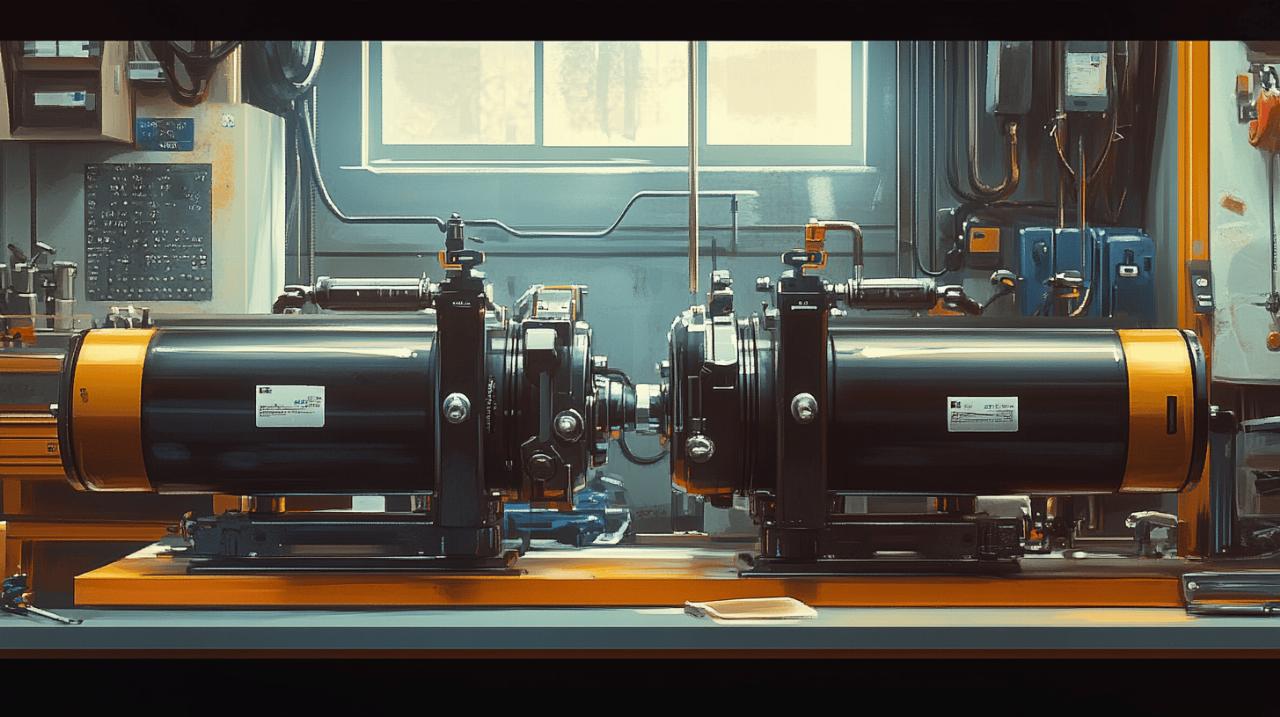

Le branchement de deux vérins hydrauliques en parallèle représente une technique fondamentale dans l'industrie. Cette configuration permet d'obtenir des mouvements coordonnés et une répartition optimale des forces dans les systèmes hydrauliques modernes.

Les principes fondamentaux du montage en parallèle

Le montage en parallèle des vérins hydrauliques nécessite une compréhension approfondie des circuits hydrauliques et des composants intervenant dans la distribution de la puissance. Cette configuration spécifique permet d'alimenter plusieurs actionneurs simultanément à partir d'une même source de pression.

Le fonctionnement d'un vérin hydraulique simple

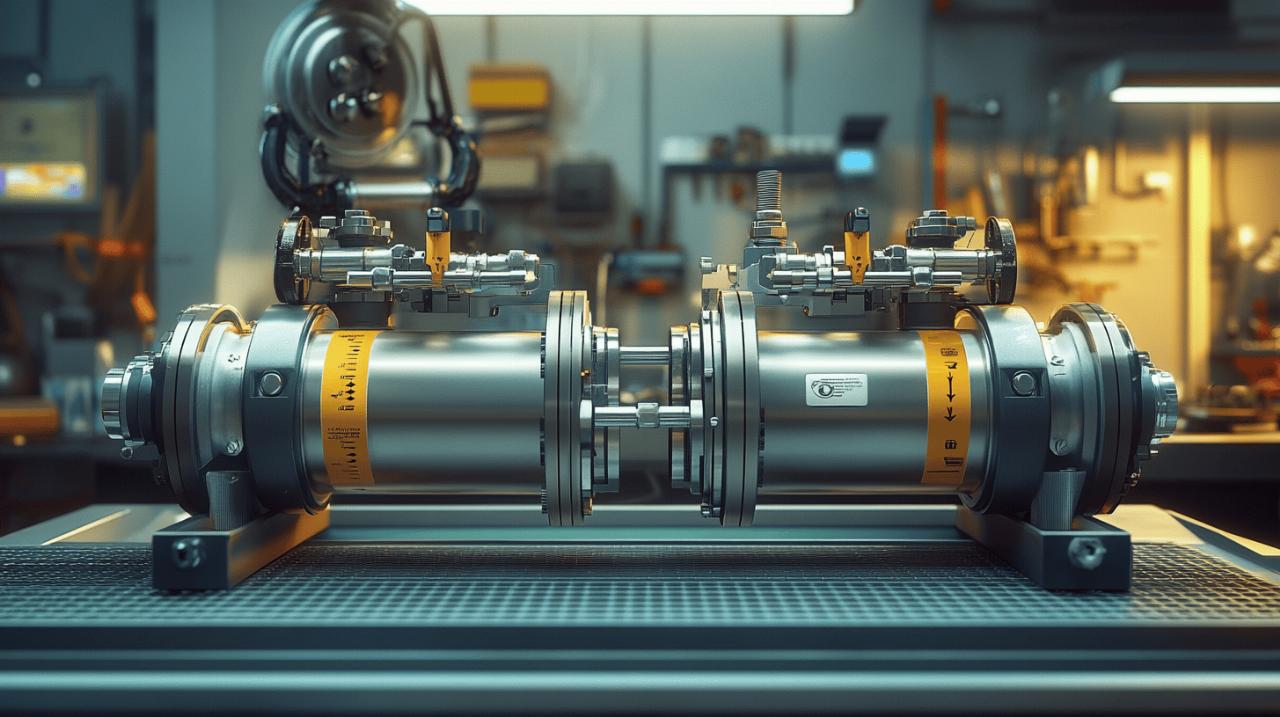

Un vérin hydraulique transforme l'énergie hydraulique en énergie mécanique linéaire. Il se compose d'un cylindre et d'un piston avec des sections différentes : la section côté fond mesure 200 cm² tandis que la section côté tige atteint 100 cm². Cette différence influence directement la force exercée et la vitesse de déplacement du vérin.

Les avantages du montage en parallèle

Le montage en parallèle offre une autonomie dans le fonctionnement des vérins. Cette configuration assure une réponse rapide des actionneurs et permet leur utilisation simultanée. L'installation de limiteurs de débit améliore la précision des mouvements et garantit une meilleure répartition de la puissance hydraulique entre les vérins.

Le matériel nécessaire pour le branchement

La réalisation d'un branchement de vérins hydrauliques en parallèle nécessite une préparation minutieuse et une sélection précise des équipements. Cette étape détermine la qualité de la synchronisation et les performances du système final.

Les composants hydrauliques indispensables

Le montage requiert une pompe hydraulique adaptée à la cylindrée des vérins, qui sont caractérisés par des sections spécifiques (côtes fond de 200 cm² et côtes tige de 100 cm²). Un distributeur hydraulique assure la régulation du débit. L'installation demande des limiteurs de débit pour garantir une synchronisation optimale des mouvements. Les valves de contrôle et les raccords d'étanchéité complètent l'ensemble du dispositif. La qualité des composants influence directement la précision du système.

Les outils de montage requis

L'assemblage nécessite des clés adaptées aux raccords hydrauliques, un manomètre pour les mesures de pression, et des outils de serrage spécifiques. La mise en place demande également des raccords et des flexibles hydrauliques appropriés. Un télémètre aide à vérifier la position des vérins lors des tests. Les outils de diagnostic, tels que les prises de pression, permettent d'effectuer les réglages et d'assurer la maintenance du système. La précision des outils garantit une installation conforme aux normes de sécurité.

Les étapes du branchement en parallèle

Le montage de deux vérins hydrauliques en parallèle permet d'obtenir une synchronisation optimale des mouvements. Cette configuration, fréquemment utilisée dans les systèmes de gerbeurs de palettes, nécessite une mise en place méthodique pour garantir un fonctionnement efficace.

La préparation des vérins et des raccords

La phase préparatoire demande une attention particulière aux composants. Les sections des vérins doivent présenter des caractéristiques identiques : 200 cm² côté fond et 100 cm² côté tige. L'installation de limiteurs de débit s'avère nécessaire pour équilibrer les pressions, qui oscillent généralement entre 35 et 47 bars selon les phases de mouvement. Les raccords hydrauliques doivent être adaptés et vérifiés pour garantir une étanchéité parfaite du système.

La procédure de montage détaillée

Le montage commence par l'installation des distributeurs alimentant les vérins. Un vérin est monté côté piston tandis que l'autre est positionné côté tige pour assurer une répartition équilibrée des forces. L'utilisation d'un diviseur de débit à tiroir représente une solution adaptée offrant un bon rapport qualité-prix. Le circuit doit intégrer des points de diagnostic pour les relevés de pression. La synchronisation peut être améliorée par l'ajout de pompes à cylindrée variable ou fixe, selon les besoins spécifiques de l'application.

L'optimisation et la maintenance du système

Les systèmes hydrauliques avec deux vérins montés en parallèle nécessitent une attention particulière pour garantir une performance optimale. L'ajustement des paramètres techniques et un programme d'entretien régulier permettent d'assurer la longévité et l'efficacité du montage.

Les systèmes hydrauliques avec deux vérins montés en parallèle nécessitent une attention particulière pour garantir une performance optimale. L'ajustement des paramètres techniques et un programme d'entretien régulier permettent d'assurer la longévité et l'efficacité du montage.

Les réglages pour une synchronisation optimale

La synchronisation des vérins hydrauliques demande un équilibrage précis des débits et des pressions. L'installation de limiteurs de débit permet un contrôle fin des mouvements. Les sections des vérins (200 cm² côté fond et 100 cm² côté tige) doivent être prises en compte lors des réglages. Un montage adéquat prévoit l'alimentation des vérins avec une pompe adaptée et des distributeurs à pression compensée. Les valves de réduction de pression jouent un rôle essentiel dans l'harmonisation des mouvements, avec des pressions mesurées entre 35 et 40 bars en sortie.

L'entretien régulier du système hydraulique

La maintenance préventive garantit la fiabilité du système hydraulique. La vérification régulière de l'étanchéité des joints, le contrôle des niveaux de fluide et l'inspection des composants sont indispensables. Les pompes, qu'elles soient à cylindrée variable ou fixe, nécessitent une surveillance constante. Les mesures de pression doivent être effectuées régulièrement pour détecter les anomalies. Une attention particulière doit être portée aux températures de fonctionnement pour éviter l'échauffement du système.

La sécurité et les normes à respecter

La manipulation des systèmes hydrauliques nécessite une approche rigoureuse pour garantir la sécurité des opérateurs. Le montage de vérins hydrauliques en parallèle exige une attention particulière aux règles de sécurité, aux équipements de protection et aux procédures établies. La pression générée par ces systèmes peut atteindre des niveaux élevés, comme l'indiquent les mesures variant de 35 à 47 bars lors des phases de fonctionnement.

Les équipements de protection individuelle nécessaires

Le travail sur des systèmes hydrauliques requiert le port d'équipements spécifiques. Les gants résistants aux fluides protègent les mains lors de la manipulation des composants. Les lunettes de protection sont indispensables pour prévenir les projections d'huile hydraulique. Le port de chaussures de sécurité antidérapantes s'avère nécessaire sur les zones potentiellement glissantes. Un vêtement de travail adapté permet d'éviter tout contact direct avec les fluides hydrauliques.

Les règles de sécurité pendant l'installation

La mise en place d'un système hydraulique demande le respect strict des procédures. La vérification de l'étanchéité des raccords s'effectue avant la mise sous pression. L'installation d'un limiteur de débit garantit la synchronisation des vérins et prévient les surcharges. La purge du circuit élimine l'air présent dans le système, source potentielle de dysfonctionnements. Le contrôle régulier des pressions via les manomètres assure un fonctionnement optimal du montage parallèle. La formation des opérateurs aux gestes techniques appropriés constitue un prérequis à toute intervention sur le système.

Les applications pratiques du montage en parallèle

Le montage en parallèle des vérins hydrauliques représente une solution technique adoptée dans de nombreuses installations industrielles. Cette configuration permet d'obtenir des mouvements synchronisés essentiels pour diverses applications. L'utilisation de limiteurs de débit et de distributeurs adaptés garantit une performance optimale du système hydraulique.

Les secteurs d'utilisation des vérins synchronisés

Les systèmes hydrauliques équipés de vérins montés en parallèle se retrouvent dans plusieurs domaines d'application. Les gerbeurs de palettes utilisent cette configuration pour assurer le positionnement précis des fourches. Les installations industrielles automatisées intègrent ces montages pour la manutention et le levage synchronisé. La conception des circuits hydrauliques s'adapte aux besoins spécifiques, avec des sections de vérins calculées (200 cm² côté fond, 100 cm² côté tige) pour répondre aux exigences de chaque application.

Les performances attendues après l'installation

L'installation d'un système à vérins hydrauliques en parallèle offre des avantages significatifs. Le fonctionnement indépendant permet une réponse rapide et la possibilité d'actions simultanées. Les mesures de pression relevées lors des mouvements (35 à 40 bars en sortie, 43 à 47 bars au retour) illustrent la stabilité du système. L'utilisation de pompes à cylindrée variable ou fixe, associée à des distributeurs à pression compensée, améliore les performances globales. Les professionnels recommandent l'ajout de limiteurs de débit pour optimiser la synchronisation des mouvements.